平板热管蓄冰装置传热特性研究

刘子初 全贞花 赵耀华 靖赫然 王林成 刘新

北京工业大学绿色建筑环境与节能技术北京市重点实验室

【摘 要】基于焓孔法与有限体积法对以平板热管为核心传热元件,多通道扁管为传热流体流道的蓄冰装置进行数值模拟研究。建立了蓄冰装置的三维非稳态数学模型并求解,研究了凝固过程中的传热特性、液相率及相变前沿,对比分析了有无翅片对结冰速率的影响,探讨了不同翅片高度、翅片间距和翅片厚度下蓄冰装置的传热特性。研究表明,封闭式矩形翅片的相变前沿呈现出从“U型”向“O型”变化的趋势,与不添加翅片相比,向蓄冰装置中添加翅片可以明显的提高结冰速率,缩短凝固时间。翅片高度的降低、翅片间距的减小和翅片厚度的增加对结冰速率的提升都很明显。

【关键词】冰蓄冷;平板热管;数值模拟;结构参数

0 引言

制冷需求迅速增加,导致空调系统集中使用,电力供需不匹配与装机容量增加问题备受关注[1]。冰蓄冷技术可以有效解决上述存在的问题,该技术在夜间(谷期)蓄冷,白天将储存的冷量释放出来,以满足高峰期建筑的制冷需求,其具有蓄能密度高、相变过程接近等温、释冷过程温度易于控制等优点[2,3]。这项技术已经广泛的应用于空调系统中,相较于常规电力空调系统,通过“移峰填谷”可以有效的提高系统的运行效率,降低运行成本,减少对环境的污染。

然而,蓄冷材料较差的导热性限制了其在冰蓄冷空调系统中进一步的应用[4,5]。因此,为了提高传热效率,在过去的几十年中,许多学者从不同方面进行了大量工作。比如,设计不同结构形式的蓄冰装置(盘管式、管壳式、冰球式和冰浆式等),提高蓄冷材料的导热系数(添加纳米材料或泡沫金属等)和扩展换热面积(添加翅片等)。热管依靠内部工质连续的蒸发冷凝可以在相当长的距离进行快速的导热,展现了良好的导热能力。近年来,一些学者开始注意到热管在冷能存储中的潜力,潘阳[6-8]等对单根热管的蓄冰进行了一系列研究,从技术和理论角度研究和探讨了热管做为冰蓄冷装置的适用性。Fang[9]等将分离式螺旋热管应用于冰蓄冷空调系统。实验结果表明,采用分离式螺旋热管的冰蓄冷空调系统在蓄放冷过程中可以稳定工作。

如上所述,现有蓄冰制冷用热管均采用圆形热管或分离式热管,受传热效率低,系统稳定性差,成本高以及圆形热管添加翅片来扩展传热面积的技术复杂等诸多因素的限制。为了解决传统热管及热管蓄冰装置的缺陷,刘[10]等采用赵耀华教授发明的新型平板热管作为蓄冰装置的核心传热元件,可以有效克服分离式热管或圆形热管的缺点,并将其与封闭式矩形翅片相结合,扩展与蓄冷工质之间的换热面积,提高换热效率。传热流体不同入口温度及不同体积流量对平板热管蓄冰装置性能的影响已经通过实验进行了研究。实验结果表明,平板热管优异的导热性能显著提高了蓄冰单元的换热性能。但是,实验中无法观察到冰的形成过程,并且实验中平板热管蓄冰装置的结构参数或许不是最优的,需要对其进行蓄冰传热过程分析及结构优化。考虑到通过实验优化结构不仅工作量较大,浪费时间,而且成本较高,采用数值模拟是比较合理的方法。

基于以上综述,本文建立了平板热管蓄冰装置的三维非稳态数学模型,研究了冰的形成过程及蓄冰过程中的传热特性,并对封闭式矩形翅片的结构参数(包括翅片高度、翅片厚度和翅片间距)对蓄冰装置换热性能的影响进行分析讨论。

1 蓄冰装置与数学模型

1.1蓄冰装置与物理模型

图1 平板热管蓄冰装置结构图

平板热管蓄冰装置的结构如图1(a)所示,蓄冰装置壳体由不锈钢板制成,四周采用聚苯乙烯泡沫塑料材料保温,尺寸为428×95×1050mm。蓄冰装置芯体由三个蓄冰单元组成,平板热管作为核心传热元件(充液工质为丙酮,充液率为15%),由多个独立的带有微槽的微热管组成,通过铝板一次性挤压而成,其工作原理与传统热管相同,单根平板热管的结构参数为96×3×800mm,如图1(b)所示。结合多通道扁管作为传热流体流道,封闭式矩形翅片紧贴热管表面以扩展与蓄冷工质之间的换热面积进行强化换热。多孔通道扁管的尺寸为368×7.5×120mm,内部单个孔的尺寸为5.3×4.8mm,如图1(c)所示。封闭式矩形翅片的尺寸为96×20×800mm。考虑到对蓄冰装置整体进行建模,计算量较大,模拟时间较长,并且蓄冰装置是由三个相同的蓄冰单元组成,本研究只对其中一个蓄冰单元进行数值模拟。

1.2 控制方程

为了简化问题,便于进行建模和求解,做出以下假设:

(1) 蓄冰单元内部的水被认为是牛顿、不可压缩流体,并且处于层流状态;

(2) 除了密度外,水的热物理性质在液态和固态下分别为不同的固定值,由于水的密度随温度呈非线性变化,通过下式确定:

(1)

(1)

其中,ρ为密度,kg/m3;ρmax为水的最大密度,kg/m3;Tmax为水的最大密度时对应的温度,℃。在本文中,ρmax=999.972kg/m3,ω=9.3×10-6,Tmax=4℃.

(3) 忽略水凝固过程中过冷度和体积膨胀的影响;

(4) 多孔通道扁管内部的微翅结构被忽略;

(5) 平板热管被视为高导热系数的固体,导热系数为50751W/m·K,导热系数通过下式计算:

(2)

(2)

其中,λeff为平板热管的导热系数,W/m·K; leff为平板热管的有效长度,m;P为蓄冰单元的蓄冷功率,W;AMHPA为平板热管的横截面积,m2;ΔT为平板热管蒸发段和冷凝段的温差,℃。

(6) 平板热管蓄冰装置的所有外表面均假设为绝热表面,忽略其向环境中的热损失。

对于水的凝固过程,不可压缩流体的控制方程如下:

连续性方程:

(3)

(3)

动量方程:

(4)

(4)

(5)

(5)

能量方程:

(6)

(6)

其中, t为时间,min; 为速度矢量,m/s;p为压力,Pa;ε为防止被零除的小数,这里为0.0001;Cmush为糊状区常数,这里为105;g为重力加速度,m2/s。

为速度矢量,m/s;p为压力,Pa;ε为防止被零除的小数,这里为0.0001;Cmush为糊状区常数,这里为105;g为重力加速度,m2/s。

水的焓值为其显热和潜热的和,表示如下:

(7)

(7)

其中,href为参考焓,kJ/kg;Tref为参考温度;cp为比热,kJ/kg·K。

潜热量计算如下:

ΔH=βL (8)

其中,潜热量在0和L之间变化,L为335kJ/kg。

液相率,β,定义如下:

(9)

(9)

其中,Tsolidus和Tliquidus分别为凝固和融化温度,T为蓄冷材料温度。

1.3 参数与计算设置

初始阶段,蓄冰单元处于热平衡状态,初始温度为18℃。载冷剂的入口温度和体积流量分别为-10℃和0.16m3/h,其中载冷剂的进口为速度进口边界,载冷剂的出口为压力出口边界。多孔通道扁管与平板热管,平板热管与封闭式矩形翅片和封闭式矩形翅片与水之间均设置为耦合边界,所有外表面均设置为绝热。采用前处理软件GAMBIT对蓄冰单元建立几何模型,划分网格,定义边界条件和区域。利用ANASYS FLUENT 17.0软件调用凝固/融化模型求解水的三维瞬态凝固过程。

1.4 模型验证

为了验证模型的准确性和数值方法的可靠性,将蓄冰单元某一点水温和翅片表面温度的实验值与模拟值进行对比,如图2和图3所示。可以看出,数值模拟得到的结果与实验值具有较好的一致性,可认为蓄冰单元的计算模型和数值方法是准确的,可以用到接下来的研究中。

图2 蓄冰单元内某一位置水的温度对比 图3 蓄冰单元内翅片表面某一位置温度对比

2 结果与讨论

2.1 凝固过程分析

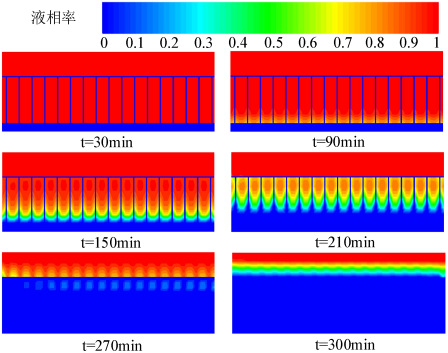

图4 蓄冰单元位于Z=680mm平面处液相率云图变化情况

蓄冰单元位于封闭的箱体内部,通过实验观察冰的形成过程比较困难,而采用数值模拟的方法可以有效的解决这个问题。从图4中可以观察到沿翅片高度方向水的凝固过程。翅片根部紧贴热管表面,初始阶段,冷量以导热方式传入翅片根部,温度接近热管温度,温度较低,水首先在翅片根部凝固。随后,冷量沿翅片高度方向以导热方式传递,翅片表面的温度低于水的温度,通过对流换热方式向周围的水散冷,翅片表面周围的水要比中心位置的水先凝固,呈现固-液共存状态。由于翅片温度沿高度方向逐渐增加,翅片端部与水的温差较小,所以初始阶段翅片间的相界面(相变前沿)呈现为“U型”。随着靠近翅片根部的水完全凝固,翅片端部的温度进一步降低,相变前沿呈现为“0型”。值得注意的是,为了安装方便,在封闭式矩形翅片管外侧与箱体内侧之间存在盲区(没有翅片分布),只能依靠翅片表面与水之间的自然对流和水或冰的导热作用传递冷量,热阻较大,结冰速度明显慢于有翅片分布的区域。因此,应尽量减小蓄冰装置内存在盲区以提高蓄冷速率。

2.2 翅片结构的参数优化

考虑到大型的蓄冰装置由多个蓄冰单元组成,仅靠近蓄冰装置内壁的蓄冰单元受盲区的影响,其他并不受影响,所以在对蓄冰单元的结构优化中,盲区的影响被忽略,仅研究封闭式矩形翅片管内部的传热特性。在翅片结构的优化模拟中,载冷剂的入口温度为-10℃,体积流量为0.16m3/h。

2.2.1 翅片高度的影响

图5 不同翅片高度条件下结冰率随时间的变化

图5展示了在不同翅片高度情况下结冰率随时间的变化情况,可以看出随着翅片高度的增加水完全结成冰的时间也增加,这是因为随着翅片高度的增加,水的体积增加,吸收的冷量随之增多,水完全凝固所需的时间也越多。由于载冷剂与水的温差较大,并且水的显热较小,翅片高度对水从初始温度降到0 ºC几乎没有影响,主要对凝固过程的影响较大。并且翅片根部周围的水先凝固,随着翅片高度的增加,翅片端部与翅片根部的热阻也随之增大,与冰层的热阻一起弱化了翅片端部周围水的换热效果。

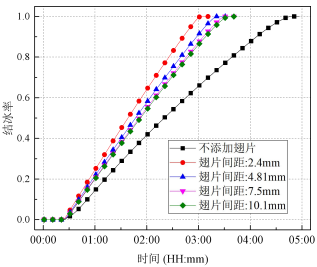

2.2.2 翅片间距的影响

图6 不同翅片间距与无翅片条件下结冰率随时间的变化

图6展示了不同翅片间距与无翅片条件下结冰率随时间的变化。添加翅片与不添加翅片相比,结冰速率加快,完全凝固所需的时间明显减少,翅片间距为10.1mm时,凝固所需的时间缩短25.3%,随着翅片间距的进一步缩小,完全凝固所用的时间会更少,当翅片间距为2.4mm时,时间缩短36.8%。随着翅片间距的减小,结冰速率增加,这是因为翅片间距的减小,意味着在固定体积内,翅片与水之间的换热面积增加,热阻减小,换热量增加,结冰速率随之提高。

2.2.3 翅片厚度的影响

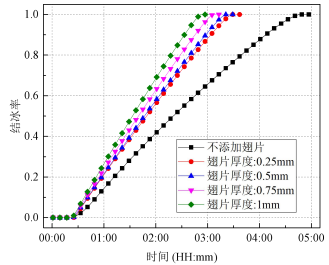

图7 不同翅片厚度和无翅片条件下结冰率随时间的变化

图7展示了不同翅片厚度和无翅片条件下结冰率随时间的变化。添加翅片与不添加翅片相比,结冰速率加快,完全凝固所需的时间明显减少,翅片厚度为0.25mm时,凝固所需的时间缩短27.8%,随着翅片间厚度的进一步增加,完全凝固所用的时间会更少,当翅片间距为1mm时,时间缩短39.9%。并且可以看出随着翅片厚度的增加,结冰速率也随之增加。翅片越厚,同一时刻的蓄冰量也越多。

3 结论

(1)平板热管蓄冰装置内封闭式矩形翅片的相变前沿呈现出从“U型”向“O型”变化的趋势,将冷量有效地限制在矩形封闭区域内,提高了蓄冰速率。

(2)与不添加翅片相比,向蓄冰装置中添加翅片可以明显的提高结冰速率,缩短凝固时间。

(3)翅片高度的降低、翅片间距的减小和翅片厚度的增加对结冰速率的提升是显著的。

参考文献

[1] 段骁健. 基于冰蓄冷的区域供冷系统优化控制研究[D].华南理工大学,2020.

[2] Y.P. Huang, Q. Sun, F. Yao, C.B. Zhang, Performance optimization of a finned shell-and-tube ice storage unit, Applied Thermal Engineering. 167 (2020) 1-13.

[3] A. Ebrahimi, M.J. Hosseini, A.A. Ranjbar, M. Rahimi, R. Bahrampoury, Melting process investigation of phase change materials in a shell and tube heat exchanger enhanced with heat pipe, Renewable Energy. 138 (2019) 378-394.

[4] M. Abdollahzadeh, M. Esmaeilpour. Enhancement of phase change material (PCM) based latent heat storage system with nano fluid and wavy surface. International Journal of Heat and Mass Transfer, 80 (2015) 376–385.

[5] Cláudia R.E.S. Nóbrega, Kamal A.R. Ismail, Fátima A.M. Lino. Enhancement of ice formation around vertical finned tubes for cold storage applications. International Journal of Refrigeration, 99 (2019) 251–263.

[6] 周向阳,潘阳,熊国华.单根热管蓄冰理论研究[J] .建筑热能通风空调,2009,538-541.

[7] 周向阳,潘阳.热管冰蓄冷结构设计[J].制冷技术,2011,39(2):69-72.

[8] 钟春,潘阳.热管蓄冰过程的数值模拟研究[J].江西能源,2009,2:38-40.

[9] G.Y. Fang, X. Liu, S.M. Wu, Experimental investigation on performance of ice storage air-conditioning system with separate heat pipe, Experimental Thermal and Fluid Science. 33 (2009) 1149-1155.

[10] Zichu Liu, Zhenhua Quan, Yaohua Zhao, Heran Jing, Liu Xin, Lincheng Wang. Experimental research on the performance of ice thermal energy storage device based on micro heat pipe arrays. Applied Thermal Engineering, 185(2021)116452.

备注:本文收录于《建筑环境与能源》2021年4月刊 总第42期(第二十届全国暖通空调模拟学术年会论文集)。版权归论文作者所有,任何形式转载请联系作者。