大尺寸平板太阳能集热器集热效率模拟研究

西部绿色建筑国家重点实验室,建筑设备科学与工程学院,西安建筑科技大学 任育超 王登甲 邓林新 刘艳峰

[摘 要]平板型太阳能集热器集热效率除了与内部结构参数、运行参数等因素有关外,还受集热器外形尺寸大小的影响。本文建立了相同集热面积条件下单一大尺寸平板集热器、并联常规平板集热器的三维物理模型,模拟分析了入口温度、入口流量等参数对两类集热系统集热效率、集热量、热损失的影响关系。发现:(1)相同集热面积条件下,相比并联常规平板集热器形式,大尺寸平板集热器集热效率增加,约增加4%;(2)随着平板集热器面积增大,其热损失所占比例增大,集热效率有所降低。该结论可为大尺寸平板集热器生产、加工及应用提供一定的理论依据。

[关键词]平板集热器;尺寸规模;集热效率;数值模拟

0 引言

太阳能集热器是组成各种太阳能热利用系统的关键部件。平板式太阳能集热器具有集热面积大,承压性好,与建筑结合性强等优点。随着太阳能热利用技术的发展,开发适合不同温度需求、运用场所的集热器,个性化设计集热器将是未来发展的新方向[1]。其中,将平板太阳能集热器运用于太阳能采暖系统将是一个发展趋势。

近几十年来,国内外学者就平板太阳能集热器的内部结构参数做了大量优化研究,在提高集热器的集热效率、集热量,降低热损失系数等方面取得了显著成果。高腾[2]在平板集热器理论计算模型的基础上利用Visual Basic 6.0软件编制了计算程序,结合平板太阳能集热器的实际运行工况可模拟计算集热器的翅片效率、效率因子、热迁移因子和热效率等性能指标,并通过实验验证了理论计算模型和模拟程序的正确性。刘亚珂[3]针对平板太阳能集热器空气夹层的自然对流问题做了CFD模拟研究,针对封闭空腔的自然对流换热问题做了分析,为减小平板集热器的热损失提供了理论依据。天津大学高留花[4]研究了不同空气夹层厚度下平板集热器的热性能,当夹层厚度从20mm增加到30mm时,集热效率呈现下降趋势;当夹层厚度从40mm增加到60mm时,集热效率呈现上升趋势。Fahim Ullah[5]采用Fluent软件对具有单层和双层玻璃盖板的平板集热器进行了研究,结果表明在环境温度较低时双层玻璃盖板的平板集热器具有更高的集热效率。Selmi M[6]通过CFD软件对平板集热器的单管模型进行了数值模拟,在闷晒工况和循环工况下对比分析了集热器的温度分布情况,研究结果经过了实验验证。

随着太阳能热利用技术的发展,研究开发适合不同领域、多功能的集热器成为一个热点方向。季杰[7]等提出了一种新型的与建筑一体化太阳能双效集热器系统,该系统可实现被动采暖和集热水两种工作模式。东南大学彭冬华[8]设计了一种相变储能平板集热器,以泡沫金属为骨架在集热器中加入相变材料达到储能的效果,通过理论分析和模拟研究能够克服太阳能间断不连续带来的集热量不足等问题。并通过搭建实验台进行测试研究验证了理论分析的正确性。C.Tiffs[9]等对吸热板结构提出创新,以成本下降与集热效率减少的比值为指标研究了矩形、三角形结构吸热板,结果表明局部有阶跃变化的平直矩形吸热板表现出最好的热性能。Ziqian Chen[10]对Arcon-sunmark的两种大尺寸平板太阳能集热器进行了实验测试和模拟研究,得出了流量对集热效率的影响公式。Dawit Gudeta Gunjo[11]建立了具有单排管和吸热板的平板太阳能集热器CFD稳态模型,研究结果表明开式集热系统比闭式集热系统的水温变化更高。

大量研究表明,采用CFD软件模拟研究平板太阳能集热器的热性能是一个有效的方法,可以避免实验研究所需严苛的环境条件和绵长的时间周期。因此,本文通过Fluent软件研究了入口温度、入口流量对单一大尺寸平板太阳能集热器热性能的影响,并和并联常规平板集热器进行对比分析。本研究丰富了大尺寸平板太阳能集热器的理论研究,为平板太阳能集热器的设计生产和工程应用提供参考。

1 大尺寸平板集热器模型建立

1.1 物理模型

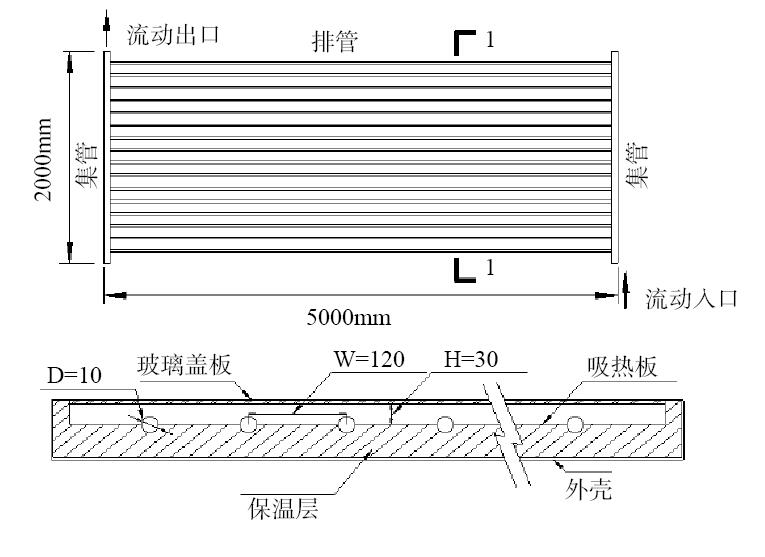

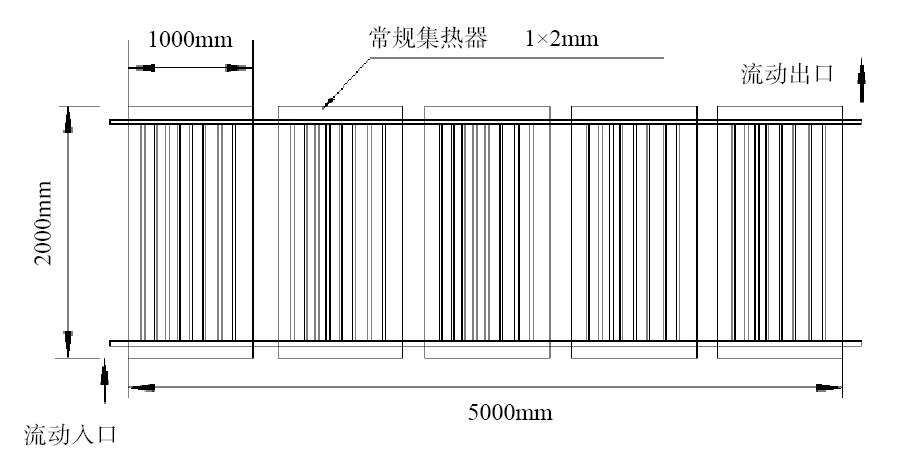

对现有平板太阳能集热器结构参数进行调研,按照模块数增大平板集热器的外形尺寸。在此基础上建立了单一大尺寸平板集热器、并联常规平板集热器模型,如图1和图2所示。通过调研发现目前应用的工程平板太阳能集热器的长为2m,宽为1m,本文所建立的单一大尺寸平板集热器外形尺寸有2×2m、2×3m、2×4m、2×5m。两类集热器的管道均为0.5mm厚的铜管,集管和排管内径分别为25mm和10mm,管间距为120mm,吸热板采用厚度为0.4mm的铝板,集热器的底部和侧面有40mm和20mm的聚氨酯保温。

|

|

| 图1 单一大尺寸平板集热器示意图 | 图2 并联常规平板集热器示意图 |

1.2 模拟设置

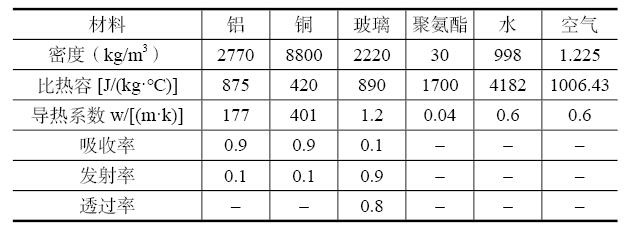

本文模拟的平板太阳能集热器的集热管材料为铜,吸热板材料为铝,保温材料为聚氨酯,管内工质为水,采用单层玻璃盖板。所用材料的物性参数见表1。在模拟过程中采用以下假设:

(1)采用boussinesq假设,集热器空气夹层内空气的物性参数除密度随温度变化外,其它物性认为恒定不变。其它材料的物性参数不随温度而变化。

(2)水为不可压缩流体。

(3)集热器和环境的对流传热系数由风速引起。

表1 材料物性参数表

考虑玻璃盖板和环境的对流和辐射传热,玻璃盖板采用混合边界条件,边框和背面仅考虑与环境的对流传热,因此采用第三类边界条件,吸热板和管道均为流固耦合边界条件。壁面与环境的对流传热系数可用下式计算[6]:

集热器入口采用速度入口边界条件,出口采用自由出流边界条件。管道近壁处采用无滑移边界条件,即贴近壁面处流体:u=v=w=0。压力和速度的耦合选择SIMPLE算法,采用二级迎风格式求解动量、能量的离散方程。由于集热器内部壁面之间有较大温差,壁面之间的辐射换热不可忽略,采用Discrete Ordinates 辐射模型进行计算,太阳辐射的加载使用Solar Ray Tracing模型。在集热器运行过程中设置环境温度为20℃,太阳辐射为800W/m2,风速为3m/s。

1.3 参数定义

平板式太阳能集热器在稳态条件下运行时,集热器吸收的有用能为管内水吸收的热量:

单位时间照射到集热器表面的太阳辐射用下式计算:

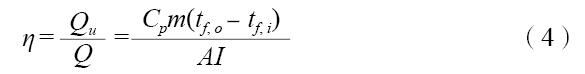

集热器的瞬时效率η定义为单位时间内工质吸收的有用能和单位时间内照射在集热器表面的太阳辐射之比。可用下式表示:

集热器的瞬时效率受环境温度、入口温度和太阳辐射等输入参数的影响较大。以入口温度为基准计算的集热器瞬时效率如下:

截距η0表示在归一化温差((Ti -Ta)/I)为零时的集热器的集热效率,斜率α0表示集热器的热损失系数。

1.4 模型验证

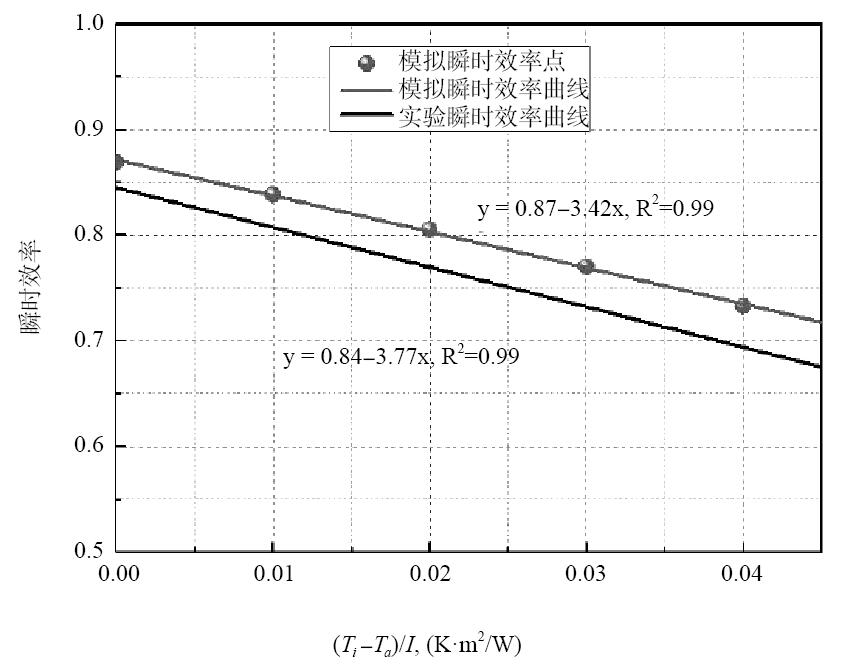

为了检验所建立计算模型的准确性,本文建立了与文献[10]中相同的物理模型,使用以上数值模型模拟得出大尺寸平板太阳能集热器的瞬时效率曲线,将模拟计算结果和文献[10]中实验结果进行对比,对比结果如图3所示。本文中的模拟结果和文献实验结果的相对误差可由下式计算:

式中:η为集热器瞬时效率模拟值,η′为文献[10]中实验测试的集热器效率。通过式(6)计算两者的相对误差在5%以内,说明文本中的模拟结果与文献[10]中实验结果的吻合度较高,表明本文所建立的计算模型是正确的,可以用于平板式太阳能集热器的数值模拟研究。

图3 瞬时效率曲线模拟结果与实验结果对比

2 结果与分析

2.1 集热器尺寸对热效率的影响

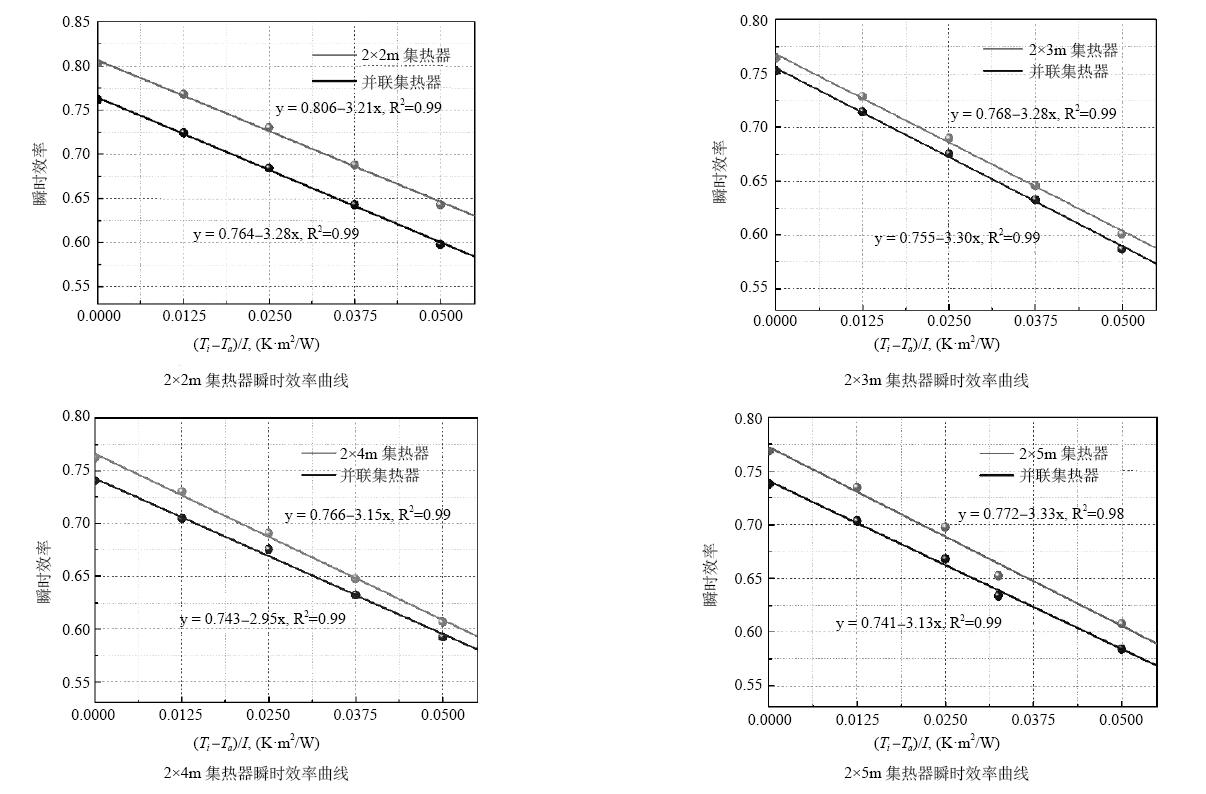

平板集热器稳态条件下的集热量可以由集热器的质量流量和进出口温差计算求出,集热器在规定时间内的集热效率可由式(4)计算出。在实际运行中集热器的热性能随着气象条件的变化而改变,在分析过程中可以将离散的数据进行线性拟合。用瞬时效率方程来估算集热器的集热效率、热损失系数是一个很好的近似表示方法。

选择不同的入口温度(10℃、20℃、30℃、40℃、50℃)模拟计算出集热器的瞬时效率,将各个瞬时效率点线性拟合得到不同尺寸集热器的瞬时效率曲线如图4所示。由图4可知,不同工况下单一大尺寸平板集热器的效率都比并联集热器的效率高。当集热器尺寸为2×2 m时截距效率增加最大为4.1%,当集热器尺寸从2×2m增加到2×5m时截距效率增加在1.19%~3.09%之间。

图4 不同尺寸集热器的瞬时效率曲线

2.2 入口温度对热效率的影响

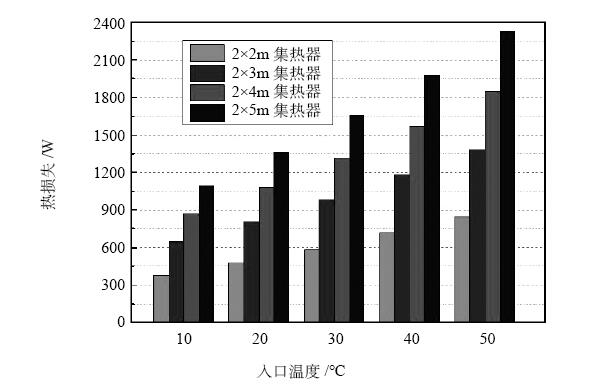

平板太阳能集热器的瞬时效率和热损失随入口水温变化如图5所示(太阳辐射800W/m2,环境温度为20℃时)。由图5可知,集热器的瞬时效率随着入口水温的升高而降低,这主要因为随着入口水温升高集热管和水的对流换热系数降低,换热削弱,吸热板的温度升高,这导致集热器向环境的散热量增加,从而导致集热效率降低。此外,当集热器尺寸增加到2×2m时,大尺寸集热器的热损失小于并联形式,当集热器尺寸大于2×2m时,大尺寸集热器的热损失大于并联形式。这是由于集热器尺寸增大后边框所占体积比减小,通过边框的的热损失减小,在相同的辐射条件下大尺寸集热器的吸热板温度比并联形式高1~2℃,从而导致通过玻璃盖板的对流和辐射热损失增加,进而导致大尺寸集热器总的热损失大于并联形式。

图5 瞬时效率和热损失随入口温度的变化

图6和图7显示了不同尺寸集热器的集热量和热损失随入口温度的变化。如图所示,随着入口温度升高,不同集热器的集热量均逐渐下降,热损失逐渐升高,而且尺寸越大变化趋势越明显。这是由于通过玻璃盖板的散热量占集热器热损失的主要部分,当集热器的尺寸增大时,吸热板通过玻璃盖板向环境散热的比例增大,不能有效的将吸热板吸收的太阳辐射转化为有用能。

|

|

| 图6 集热量随入口温度的变化 | 图7 热损失随入口温度的变化 |

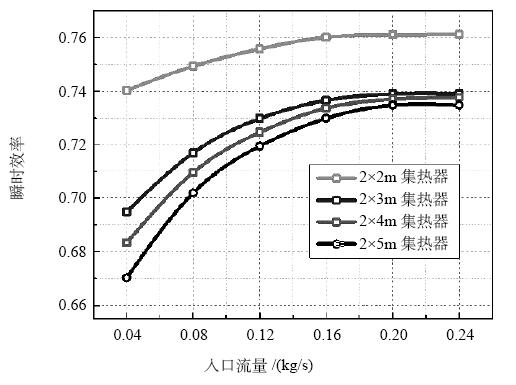

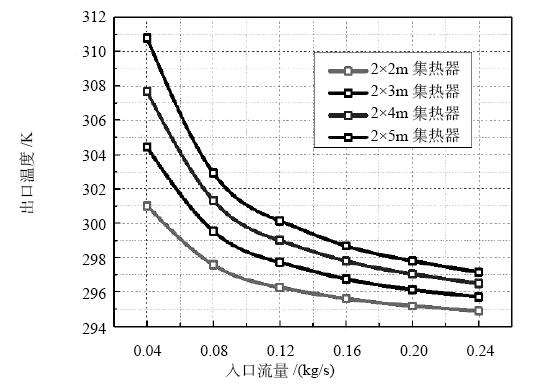

2.3 入口流量对热效率的影响

图8和图9显了入口流量对大尺寸集热器瞬时效率和出口温度的影响。如图所示,随着入口流量增大集热器的瞬时效率升高,出口温度降低;当流量增大到一定值后瞬时效率对流量的变化不再敏感。这是因为当流量增大,集热器管道中水的流速变大,管内工质和管道的对流传热系数增大,当流量增大到一定程度后,管内工质的流速不再是影响对流传热强弱的主要因素。

|

|

| 图8 瞬时效率随入口流量变化 | 图9 出口温度随入口流量的变化 |

在相同流量下,集热器尺寸增大出口水温升高,集热器的瞬时效率降低。这是因为集热器的尺寸增大后,水在管道中流过的路径变长,能够获得更多的热量,因此,出口水温和水的平均温度升高。同时,水的平均温度升高导致集热器中热损失所占的比例增加而导致瞬时效率降低。

3 结论

本文建立了相同集热面积条件下的单一大尺寸平板集热器、并联常规平板集热器的三维物理模型。模拟得出了不同尺寸集热器的瞬时效率曲线,分析了入口温度、入口流量对不同尺寸集热器集热效率、集热量和热损失的影响。得出以下结论:

(1)相同集热面积条件下,相比并联常规平板集热器形式,单一大尺寸平板集热器的集热效率增加,约增加4%;

(2) 随着平板集热器面积增大,其热损失所占比例增大,集热效率有所降低。

参考文献

[1] 黄俊鹏, 陈讲运, 徐尤锦. 平板太阳能集热器技术发展趋势[J].建设科技, 2017(4):40–47.

[2] 高腾. 平板太阳能集热器的传热分析及设计优化.天津大学,2012.

[3] 刘亚珂. 平板型太阳能集热器空气夹层对流换热数值模拟与实测分析.西安建筑科技大学, 2011.

[4] 高留花. 平板太阳能集热器内部温度场和流场分布特性的研究.天津大学,2012.

[5] Fahim Ullah et al. Numerical Simulation on Thermal Performance of Flat Plate Solar Collector with Double Glass Covers. Journal of Applied Sciences, 2017,17(10): 502–510.

[6] Mohamed Selmi, Mohammed J. et al. Validation of CFD simulation for flat plate solar energy collector. Renewable Energy 33(2008) 383–387.

[7] 季杰, 罗成龙, 等.一种新型的与建筑一体化太阳能双效集热器系统的实验研究.太阳能学报,2011,32(2):149–153.

[8] 彭冬华.高效储能型太阳能平板集热器相变传热的研究.东南大学,2009.

[9] Tiffs C, Tiffs M, Ture IE. Effects of fin design on collector efficiency[J]. Energy, 1995,20(10):1021–1026.

[10] Ziqian Chen, Simon Furbo et al., 2012. Efficiencies of flat plate solar collectors at different flow rates. Energy Procedia, 30(2012):65–72.

[11] Dawit Gudeta Gunjo et al., 2017, CFD and experimental investigation of flat plate solar water heating system under steady state condition. Renewable Energy, 106 (2017):24–36.

备注:本文收录于《建筑环境与能源》2019年5月刊总第21期。

版权归论文作者所有,任何形式转载请联系作者。