冷水机组非侵入式故障诊断模型研究

天津大学 赵红芳 牛纪德 田喆

【摘 要】本文在对冷水机组典型软故障类型及其影响因子分析的基础上,提出了适合现场应用的故障表征因子,并借鉴Comstock和Braun的研究,整理出相应的故障分类规则表。之后,本文提出了一种新型的冷水机组故障诊断模型,其主要包括机组四大部件模型和制冷剂热力计算模块,并使用粒子群优化算法进行求解。结果表明,该模型对于压缩机功耗及COP的计算平均绝对误差均在2%以内,而且计算出的过冷度、排气过热度与吸气过热度也在合理范围之内,进而证明该模型用于冷水机组故障诊断的可行性。

【关键字】故障诊断、冷水机组、表征因子、外在参数

Abstract:Based on the analysis of the typical soft fault types and their influence factors of chillers, this paper proposes the fault characterization factors suitable for field applications, and draws on the research of Comstock and Braun to organize the corresponding fault classification rule tables. Afterwards, this paper presents a new type of chiller fault diagnosis model, which mainly includes the four parts model of the chiller and the thermal calculation module of the refrigerant, and uses the particle swarm optimization algorithm to solve. The result of the example verification shows that the calculated average absolute error of compressor power consumption and COP calculated by this model is within 2%. And the undercooling degree, exhaust superheat degree and suction superheat degree calculated by using this model are within a reasonable range, so the model can be used for the research of chiller fault diagnosis.

Key words: Fault diagnosis, Chiller, Characterization factor, External parameters

1 前言

根据研究表明,通过故障诊断(FDD)技术优化诊断空调系统的运行状态,可以降低10~40%的空调能耗和20~30%的建筑能耗。在大型商业建筑中,冷水机组能耗占空调系统能耗的一半以上[1]。因此,寻求高效、可靠、准确的冷水机组故障诊断模型,及时地检测与诊断冷水机组故障,是保证冷水机组高效运行的关键,也是降低空调系统和建筑物能耗的有效途径之一。由于基于物理模型的FDD方法可以对系统输出进行最准确的估计,所以许多学者就冷水机组故障诊断模型展开研究。Bendapudi建立的离心式冷水机组动态模型能够模拟机组的典型故障,但模型中许多不易获取的参数需要根据新机组进行调整。Bourdouxhe等人[2],Mcintosh等人[3]分别针对冷水机组构建了一些简化的物理模型,这些模型虽然可以被应用到冷水机组FDD中,但模型只在某些特定的运行工况才有较好的精度。在冷水机组的故障诊断的研究中,目前虽然有许多FDD方法和故障诊断新模型被提出,但由于大多数已有研究中故障表征因子的选择均以诊断性能最佳为原则,但并不是所有被选择的特征在现场都普遍存在,故导致这些方法或模型并未被广泛地应用在实际的冷水机组现场中。本文通过对冷水机组典型故障及影响每种故障的热力学参数进行分析,提出了适合现场实际应用的故障表征因子及故障分类规则表。最后结合所选择的故障表征因子提出一种适用于冷水机组现场故障诊断的新模型。

2 冷水机组典型故障研究

2.1 故障类型及其影响因子分析

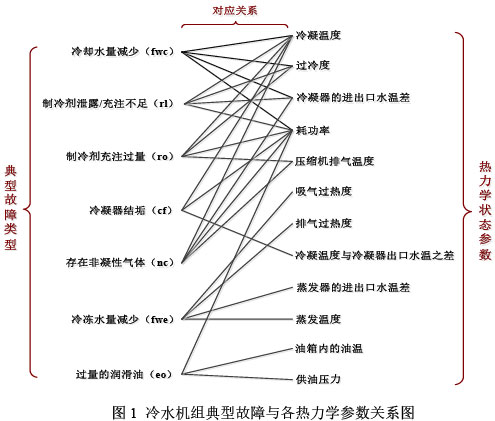

根据Comstock和Braun[4]对冷水机组故障发生频率的调研报告,发生频率较高的软故障总共有7种,这些典型故障均能影响冷水机组的热力学状态。一般而言,故障敏感的热力学状态参数主要包括:冷凝压力/温度、蒸发压力/温度、压缩机吸气压力/温度及吸气过热度、压缩机排气压力/温度及排气过热度、制冷剂的过冷度、压缩机的耗功率、制冷量、油箱内油温、供油压力、蒸发器进出口水温差和冷凝器进出口水温差等[5],各种典型故障与状态参数的对应关系如图1所示。

当各种典型故障发生时,与故障紧密相关的热力学状态参数均会偏离正常工况,且各参数的偏离方向均有差别,故可通过监测冷水机组的热力学状态参数来检测和诊断这些故障。

2.2 冷水机组故障表征因子选择

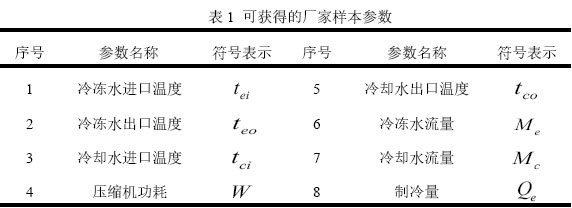

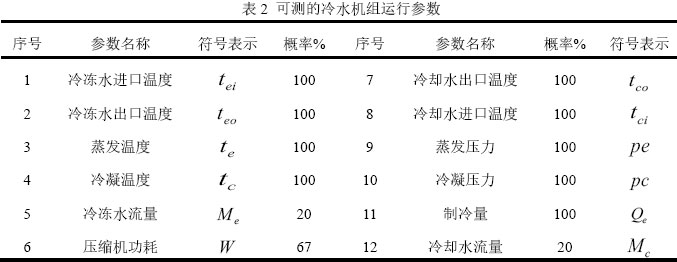

在构建冷水机组故障诊断模型之前,需要从实际调研情况确定现场冷水机组可获得的测量状态参数,并从经济性和实用性两个角度在故障影响参数中挑选出表征冷水机组故障的特征因子,最后综合考虑可测参数与表征因子的关联关系构建冷水机组的故障诊断模型。根据Zhao[6]等人以及本文的现场调研情况,现场冷水机组可获得的特征因子主要分为厂家样本参数和机组运行参数,如表1、表2所示。

比较表1和表2可知,流量传感器由于成本过高在现场应用中并不普遍,故现在FDD研究方法[1]中使用冷冻水/冷却水流量作为故障表征因子显然是不准确的。

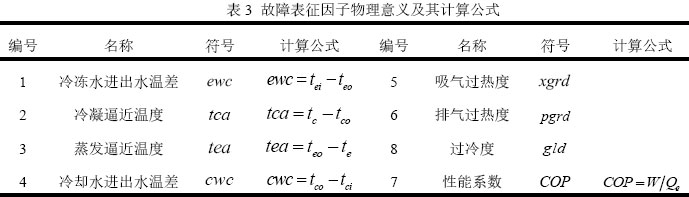

比较图2和表2可知,与冷水机组故障相关的状态参数中较难获取的有:过冷度、吸气过热度、排气过热度、排气温度、压缩机功耗、供油压力与油箱内油温。由于在7种常见的典型软故障中,过量的润滑油(eo)通常只发生在润滑油充注服务的过程中,并且对于这类故障的检测可以通过增补成本较低的温度/压力传感器进行测量,故本文所建模型主要针对图2所示的前6种故障,其故障表征因子的物理意义及计算公式如表3所示。

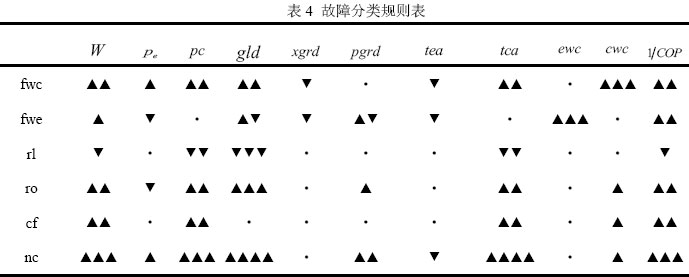

综上所述,若能构建一个利用可测参数间接求取故障表征因子的数学模型,即可将其带入故障分类规则表中(如表4)所示[5],进行冷水机组的故障诊断。

注:“▲”和“▼”代表发生某种典型故障时,对应的故障表征因子会增大和减小,个数越大代表变化程度越大;“•”代表发生某种典型故障时,对应的故障表征因子没有明显的变化。

3、冷水机组故障诊断新模型

3.1 部件模型的构建

3.1.1 换热器模型

(1)蒸发器模型

本文中,蒸发器采用集总参数法进行建模,且假设制冷剂侧温度不变。对于冷却液体载冷剂的卧式壳管式蒸发器,蒸发温度Te可以下式进行计算:

式中:θe为蒸发器中平均传热温差,对氨蒸发器可取4~6℃,对于氟利昂蒸发器可取6~8℃。

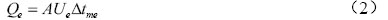

当制冷剂处于稳态时,蒸发器的负荷与能量平衡式可以用下式进行表示:

式中:AUe为蒸发器传热系数;Δtme为蒸发器的对数平均传热温差。

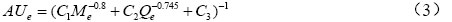

式中:C1,C2,C3为拟合系数;Me为冷冻水的流量;Qe为制冷量。

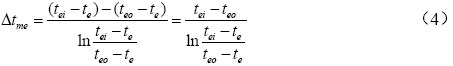

式中:tei为冷冻水进口温度;te为蒸发温度;teo为冷冻水出口温度。

若使用ε-NTU传热单元数法,则传热守恒方程式也可用下式表示:

式中:εe为蒸发器的传热效率,εe=1-e-NTUe;NTUe为蒸发器的传热单元数,NTUe=AUe/(MeCpw);Cpw为水的比热。

则通过蒸发器的制冷剂质量流量可用下式进行计算:

式中:qme为蒸发器中制冷剂的质量流量,kg/s;h1为蒸发器入口制冷剂的焓值,kJ/kg;h6为蒸发器出口制冷剂的焓值,kJ/kg。

(2)冷凝器模型

同理,可用上述方法建立冷凝器的集总参数模型。

且通过冷凝器的制冷剂质量流量可用下式进行计算:

Qk=W+Qe=qmc(h2-h5) (7)

式中:W为压缩机功耗,kW;Qk为机组冷凝热,kW;h2为压缩机出口制冷剂的焓值,kJ/kg;h5为冷凝器出口制冷剂的焓值kJ/kg。

3.1.2 压缩机模型

(1)制冷剂流量模型

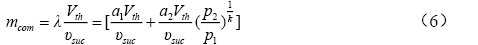

本文在借鉴已有的压缩机流量计算公式的基础上构建制冷剂流量模型,并将公式中的输气系数以丁国良等人[7]研究的经验公式进行替代可以得到下面的式子:

式中:Vth为压缩机的理论容积输气量;vsuc为开式压缩机环节吸气口的制冷剂气体比容;λ为输气系数;k为圧缩过程的多变指数,可取为一个常数;p2为压缩机排气压力,Pa;p1为压缩机吸气压力,Pa;a1,a2为拟合系数。

将式(6)进一步简化可得:

式中: b1、b2为拟合系数。

(2)压缩机功耗模型

式中:mcom为制冷剂流量;机电效率ηs为98%;h2s为压缩机出口的焓值;h1为压缩机入口的焓值。

3.1.3 膨胀阀模型

热力膨胀阀是利用蒸发器出口制冷剂过热度的变化来调节供液量的,根据水力学公式得到膨胀阀的流量为:

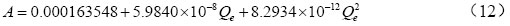

式中:mr为制冷剂的质量流量,kg/s;CD为流量系数;ρ5为制冷剂液体进口密度,kg/m3;p5 ,p6为制冷剂进出口压力,Pa;A为阀的流通面积,A=aQ2e+bQe+c,其中a,b,c为常数。

流量系数可以采用美国Detroit公司研究的经验公式为:

式中:v6为膨胀阀出口制冷剂的比容,m3/kg。

3.2 系统模型的构建及求解流程

本文采用Martin-Hou方程与Cleland简化计算公式相结合的方法构建了制冷热力计算模块,将该模块封装后与上文构建的四个部件模型相关联即可得到冷水机组故障诊断模型。

整个模型求解主要包括载冷剂状态参数求解和制冷剂状态参数求解两部分。前者求取中首先将厂家性能参数集代入蒸发器和冷凝器模型,拟合换热系数公式AUe,AUc,之后将机组运行数据代入两个拟合公式,分别求取冷冻水流量和冷却水流量。后者求取中需要通过假设压缩机入口的制冷剂焓值,通过粒子群智能优化算法进行寻优求解。

4、案例分析

4.1 案例简介

该模型的验证数据来源于TOPSS(Trane Official Product Selection System)软件,避免模型只适用于特定工况,本文使用正交试验设计方法从软件共获取7种不同工况下的数据,结果分析证明该模型的拟合效果很好。其中一种典型工况的详细运行参数如表5所示。

表5 离心式冷水机组验证工况的参数汇总表

4.2 结果分析

4.2.1 样本数据拟合

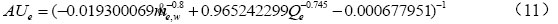

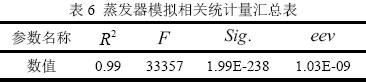

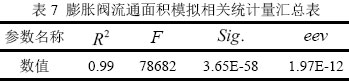

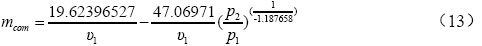

运用本文提出的换热器、膨胀阀流通面积以及压缩机功耗模型,将43个样本数据代入模型中进行拟合,拟合结果如式(11~13)及表6~8所示。

(1)换热器拟合结果分析(以蒸发器为例)

(2)膨胀阀流通面积拟合结果分析

(3)功耗模型拟合结果分析

由表6~8可知,本文提出的三种模型的拟合优度R2均接近于1,F统计量的值均大于150,显著性水平sig.和误差方差估计eev的值均小于0.05,故证明上述三个模型的回归拟合效果很好,且回归模型成立。

4.2.2 运行数据的结果分析

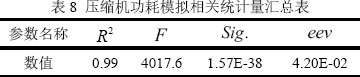

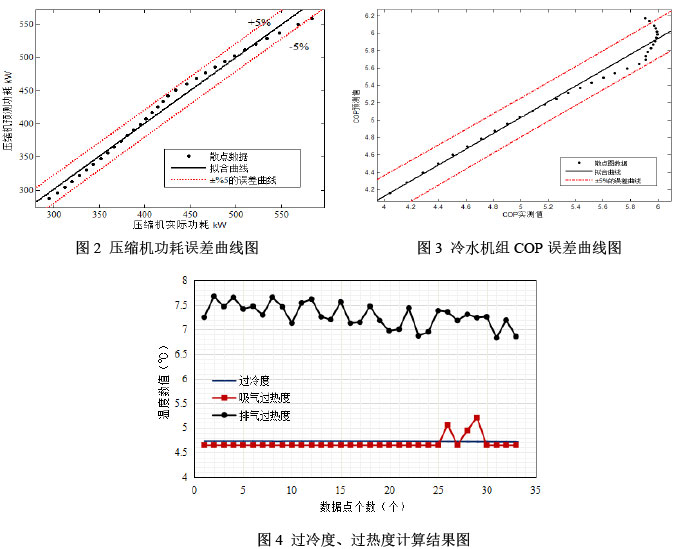

采用该工况下的33个数据进行验证,通过代入系统模型并采用粒子群优化智能算法,最终可以得到以下状态参数:制冷机组的压缩机功耗W、性能系数COP、过冷度gld、排气过热度pgrd以及吸气过热度xgrd,从而可以得到本文中表3中冷水机组的故障表征因子,并使用如表4所示的故障规则分类表对机组进行故障诊断。

各状态参数的预测值图2~4所示,由于本文中正常工况的运行数据并没有后四个参数的实测值,故图4只给出这三个参数的预测值,以证明模型可行性。

由图2、3所示,该模型计算出冷压缩机功耗及COP的值,两者的预测平均绝对误差均在2%以内,满足工程误差允许范围;由图4可知,过冷度、排气过热度与吸气过热度平均值分别为4.72℃、7.28℃和4.69℃,符合一般机组的过冷度与过热度设定值,但计算结果的准确性还需进一步验证。

5、结论

本文从实际工程出发,在对冷水机组典型的软故障类型及其影响因子分析基础上,提出了更贴合实际的故障表征因子及其故障分类规则表。针对故障表征因子的求解,本文提出了一种新型的冷水机组故障诊断新模型,并使用TOPSS软件中的样本数据进行了验证。实验结果表明,该模型对于压缩机功耗及COP的计算平均绝对误差均在2%以内,而且计算出的过冷度、排气过热度与吸气过热度也在合理范围之内,进而证明该模型用于冷水机组故障诊断的可行性。

参考文献

[1] Yang Zhao, Shengwei Wang, Fu Xiao, et al. A simplified physical model-based fault detection and diagnosis strategy and its customized tool for centrifugal chillers[J]. Hvac & R Research, 2013, 19(3):283-294.

[2] Bourdouxhe J P H, Grodent M, Silva K L, et al. A toolkit for primary HVAC system energy calculation. Part 2: reciprocating chiller models[R]. American Society of Heating, Refrigerating and Air-Conditioning Engineers, Inc., Atlanta, GA (United States), 1994.

[3] Mcintosh I B, Mitchell J W, Beckman W A. Fault detection and diagnosis in chillers-Part I: Model development and application[J]. ASHRAE Transactions, 2000, 106(2): 268-282.

[4] Comstock M C, Braun J E. Literature Review for Application of Fault Detection and Diagnostic Methods to Vapor Compression Cooling Equipment. ASHRAE Research Project 1043,1999,HL99-19,Report 4036-2.

[5] Mathew C. Comstock, James E. Braun. Development of Analysis Tools for the Evaluation of Fault Detection and Diagnostics for Chillers [R]. ASHRAE Research Project 1043-RP, HL 99-20, Report #4036-3, 1999.

[6] Zhao X, Yang M, Li H. Field implementation and evaluation of a decoupling-based fault detection and diagnostic method for chillers[J]. Energy and Buildings, 2014, 72: 419-430.

[7]丁国良, 张春路. 制冷空调装置仿真与优化[M]. 科学出版社, 2001.

备注:本文收录于《建筑环境与能源》2018年10月刊总第15期(第21届暖通空调制冷学术年会文集)。

版权归论文作者所有,任何形式转载请联系作者。